Виды и характеристики

Затирочный вертолет по бетону – устройство простой конструкции: состоит из привода, редуктора, рамы, лопасти (или двух), защиты оператора и системы управления. Поверхность затирается сначала диском, который надевается на лопасти, а потом и самими лопастями, вращающимися на огромной скорости.

По типу привода вертолет для может быть таких видов: дизельным (довольно редко применяется), бензиновым, электрическим. Устройства на топливе мобильные и мощные, могут использоваться на открытых площадях, для обработки огромных поверхностей, но в помещении требуют вентиляции. Электрические машины могут использоваться в замкнутых помещениях, но требуют возможности подключения к сети.

Вертолет для шлифовки бетонного пола может предполагать разный диаметр рабочего диска, различное количество скоростей вращения, также может регулироваться угол наклона лопастей. Отличаются все модели и по длине лопастей, мощности двигателя, способу взаимодействия с оператором (для него может быть обустроено специальное место или устройство ведомое человеком).

По количеству лопастей агрегаты могут быть однороторными (для черновой обработки ограниченных площадей) и двухроторными (обычно самоходные, высокопроизводительные и крупногабаритные).

Когда необходима шлифовка бетона вертолетом, при выборе машины нужно обратить внимание на параметры агрегата. Так, интенсивность воздействия на обрабатываемую поверхность зависит от диапазона вращения. Для осуществления грубой и финишной обработки подойдет агрегат со скоростью вращения минимум 200 об/мин

Желательно, чтобы скорость вращения регулировалась

Для осуществления грубой и финишной обработки подойдет агрегат со скоростью вращения минимум 200 об/мин. Желательно, чтобы скорость вращения регулировалась.

Диаметр – показатель, который говорит о производительности оборудования, уровне маневренности. Если затирка бетонного пола вертолетом будет выполняться в небольшом помещении либо на фигурных площадках, где есть узкие проходы, лучше выбрать диаметр от 610 миллиметров. Когда нужная быстрая и эффективная затирка масштабной площади – можно брать 900 миллиметров и более.

Однороторные

Однороторная затирочная машина для бетона (вертолет) используется для обработки не очень больших площадей – в среднем до 500 квадратных метров. Модели могут быть оснащены бензиновым либо электрическим приводом, одной лопастью диаметром до 1.2 метра. Есть возможность регулировки усилия и скорости вращения.

Управление агрегатом реализуется за счет удлиненной ручки с кнопками, рычагами (машина ведомая работником). Такие агрегаты характеризуются мобильностью, универсальностью, небольшим весом, компактностью и комфортом в работе.

Двухроторные

Двухроторная затирочная машина (вертолет) относится уже к классу профессионального оборудования, используется для обработки поверхностей от 500 квадратных метров и более. Крупногабаритная производительная самоходная машина может работать лишь на больших пространствах, без каких-либо препятствий и изменений конфигурации поверхности.

Модели обычно оснащают двумя затирочными лопастями, диаметр которых находится в диапазоне 600-1200 миллиметров. Обычно работают агрегаты на бензине или электричестве (дизельное топливо вообще используется редко, так как работа машины ничем не отличается от бензиновой и такой выбор актуален лишь для тех, у кого есть свободный доступ к дизельному топливу).

Устройства управляются оператором, который может сидеть низко или высоко, обычно между роторами в специальном кресле. Управляет рычагами, кнопками или джойстиками.

Характеристики применяемого оборудования

Перед покупкой любого инструмента каждый мастер хочет изучить все особенности и характеристики. Но прежде чем вникать в тонкости оборудования, рекомендуется ознакомиться с существующими видами.

Чаще всего для затирки используются:

- Дисковые машины на бензине или с электроприводом.

- Лопастные агрегаты, которые обычно называют вертолётами.

- Оборудование на ручном и автоматическом управлении.

- Кромочные приспособления для обработки участков около стен.

Вертолёт, затирочная машина для бетона, может быть как однороторным, так и двухроторным. Их главное отличие друг от друга — положение мастера в процессе использования. Однороторные машины характеризуются управлением с помощью довольно длинной ручки. Оператор в момент работы перемещается самостоятельно. Такой вертолёт очень мобилен, его вес варьируется от 35 до 70 кг. Поэтому применять агрегат можно для любых поверхностей из бетона.

Двухроторный вертолёт, наоборот, весит довольно много. Он похож на портативный автомобиль. Мастер на такой машине сидит, управляя ей с помощью руля и кнопок.

Работают благодаря электрическому двигателю

Для финишной затирки диски меняют на лопасти. Они выглядят как пластины с усиленным ребром жёсткости. Также мастера любят называть их затирочными ножами. Все потому, что они срезают выпуклые части поверхности, делая её идеально гладкой. Выбирать модель надо, исходя из потребностей. Нужно опираться на площадь бетонного пола, а также количество дверных проёмов, углов и колонн.

Виды затирочного оборудования

Существуют различные виды оборудования, предназначенного для проведения затирочных операций. По типам конструкции их можно разделить на такие группы:

- дисковое роторное оборудование;

- модели роторных лопастных механизмов, называемых в просторечии «вертолетами»;

- оборудование ручного или автоматического управления для внесения, а также равномерного распределения топпингов;

- устройства для уплотнения угловых участков соединений полов со стенами, другими бетонными конструкциями.

Затирка бетона производится с помощью специального оборудования

Дисковое и лопастное оборудование представлено вариантами с одним или двумя роторами. Такая техника оснащается электромотором или бензиновым двигателем. Модели однороторных вертолетов достаточно компактные, маневренные, удобны в использовании. Такие аппараты может переносить один оператор, управление осуществляется посредством длинной ручки. Однороторная затирочная техника подходит для выравнивания бетонных оснований различной площади. Эти механизмы отличаются высокой производительностью и эффективностью производимых работ.

Модели оборудования, снабженные двумя роторами, характеризуются большой мощностью, тяжелым весом, высокой стоимостью. Эти габаритные машины используются для уплотнения цементных оснований полов значительной площади. По внешнему виду напоминают небольшие автомобили. Оснащены местом для оператора, откуда осуществляется управление аппаратом посредством руля, кнопок. В основном такая техника применяется в масштабном строительстве.

Оборудование с двумя роторами имеет большую мощность. Имеет место для оператора

Кромочные модели устройств используют в обработке угловых участков, мест соединений плоскостей, колонн, арок, проемов, других труднодоступных поверхностей сложной конфигурации. Обычно это портативные аппараты, оснащенные диском малого диаметра. Работают на экономном электродвигателе средней мощности.

Выбор оборудования для уплотнения, выравнивания бетонных оснований зависит от площади обрабатываемой поверхности, архитектурных особенностей конструкции. Для проведения затирочных операций в помещениях малого, среднего объема подходят компактные машины с одним ротором и диском универсального диаметра в 90 см. Это маневренное оборудование средней мощности с экономным расходом топлива или электроэнергии. Для управления такими аппаратами достаточно одного оператора.

В обработке угловых участков, изгибов, мест со сложной конфигурацией применяют небольшие аппараты, снабженные диском до 60 см в диаметре. На последней стадии затирки используют лопастные устройства. Рабочие лопасти таких аппаратов представляют собой металлические пластины с усиленным ребром жесткости. Такие элементы часто называют затирочным ножом, поскольку в ходе работы он срезает с бетонной конструкции все неровности, выступы.

Для обработки «сложных» мест используют небольшое оборудование с диском до 60 см

Для уплотнения, выравнивания плоскостей большой площади используют мощные агрегаты с двумя роторами, каждый из которых снабжен диском крупного диаметра. Одновременная работа этих элементов позволит за короткий срок обработать габаритные помещения.

Затирочная машина по бетону

Методы устранения трещин стяжки

Растрескивания цементной кладки могут привести к частичному или полному разрушению конструкции. Выбирать метод затирок трещин бетонной стяжки надо исходя из причин возникновения, вида деформаций. Необходимо своевременно выявить и остановить разрушение их кромок, стенок, предотвратить попадание внутрь воды, загрязнений, химических агрессивных составов, всего, что может своим воздействием привести к расширению щелей.

Мелкие щели с шириной раскрытия до 1 мм, которые возникли из-за воздействия температурных перепадов, внешних нагрузок, можно заделывать вручную составами, образующими жесткие покрытия. К таким относятся полимерцементные, водоцементные краски, синтетические средства на основе различных смол. Для заделки небольших трещин около 2 мм шириной используют полимерцементное тесто.

Небольшие щели можно заделать вручную

В случаях, когда растрескивание охватило большую площадь, производить затирку вручную нерационально – этот процесс получится слишком трудоемким, займет много времени. Для ремонта цементных конструкций, на поверхности которых в результате воздействия агрессивных веществ, нагрузок, появилось много широких щелей, применяется механизированный метод торкретирования. Для обработки поверхностей при этом варианте используются полимерцементные краски или смеси. Наиболее прочными станут покрытия из комбинаций полимерцементных и эпоксидных клеящих составов. Щели вначале обрабатывают клеем, затем на свежее покрытие наносится полимерцементные смеси или тесто.

Перед началом ремонта растрескавшейся бетонной стяжки поверхность пола тщательно очищают от грязи, мусора. Всем щелям, ширина которых превысила 1 мм, придают форму прямоугольников глубиной 1-3 см, со стенками, скошенными под 45-60°. Трещины обрабатывают вначале эпоксидной смолой марок ЭД-5 или 6. В тех конструкциях, где отмечается интенсивное образование ржавчины на арматурных элементах, деформации следует заделать герметизирующими средствами на основе полимеров, обладающими антикоррозионными, водонепроницаемыми свойствами.

Для заделки щелей до 3 мм шириной используют эпоксидный клей без наполнителей. В затирке более широких повреждений применяют клеящие составы с наполнителем из сухих цементов не ниже 500 марки. Это достаточно дорогие материалы, однако расходы в этом случае оправданы высокой эффективностью, качеством ремонта, благодаря которому повысится прочность, надежность стяжки.

Чтобы заделать небольшие щели – до 3 мм – обычно применяется эпоксидный клей

Трещины с шириной раскрытия от 3 мм и больше следует укреплять скобами из прочных сплавов металла. Поперек каждой такой щели надо прорезать канавку. Такие борозды должны быть шириной около 1,5 см, глубиной примерно в 2 см. Расстояние между нарезами – 25 см.

На дно канавок укладывают цементный раствор, затем армирующую металлическую скобу, сверху опять смесь бетона. После проведения такой операции поверхность стяжки следует обработать затирочным аппаратом средней мощности, оснащенным одним диском.

Что собой представляет «вертолет»

Все затирочные машины для бетона эффективны. Они используются для разных видов стяжек, их размеров и консистенции. Я советую для полусухой стяжки (затирания незатвердевшего бетона) использовать самое доступное и популярное оборудование – так называемый, вертолет для шлифовки бетона. Вы можете купить это оборудование или взять в аренду.

Он представляет собой одно или двухроторную машину, предназначенную для уплотнения верхнего слоя и получения более прочного и износостойкого покрытия. Режущая часть выполнена в виде большого вентилятора, у которого вместо лопастей – острые стальные ножи. Их задача – скрести, резать, рубить, тереть. В общем, сделать все, чтобы удалить неровности. Наклон режущих элементов определяет силу и мощность затирки. Чем сильнее наклонены ножи, тем нежнее идет процесс.

Для безопасности работы, режущие лопасти прикрыты решетчатым кожухом. Благодаря решетке, вы отлично видите рабочую зону и все, что делают ножи. Управляется весь этот механизм при помощи рычагов и кнопок с панели управления. Удерживается и контролируется рукояткой.

Зачем нужно затирать бетон

Затирка стяжки — это ее шлифовка и упрочнение. Правильно выполненное затирание делает верхний слой жестким, устойчивым к нагрузкам. Кроме того, затирка бетонного пола помогает придать поверхности требуемую гладкость и ровность, без шероховатостей и дефектов. То есть, в итоге вы получаете:

- Прочность и износоустойчивость.

- Разглаженную поверхность.

Затирание бетонного пола включает в себя несколько последовательных этапов. Если будете при этом придерживаться рекомендаций (я изложу их ниже), то качество нового покрытия гарантировано.

В принципе, эту работу можно проводить вручную, если участки покрытия небольшие. Но для выполнения подобных заданий необходимо иметь определенные умения и навыки. В противном случае – силы и времени потратите много, а результат получите почти нулевой.

Поэтому лучше сразу использовать специальное оборудование, которое создано для быстрого и качественного шлифования поверхностей. К нему относятся:

- Роторные агрегаты с лопастями, которые часто называют «вертолетами»;

- Дисковые (коронковые), оснащенные двигателями;

- Ручные механические либо автоматизированные устройства, с помощью которых равномерно наносятся и уплотняются смеси на полусухой бетонной стяжке.

Затирка трещин в бетоне

Появление трещин в полах из бетона – верный признак того, что снижается несущая способность конструкции. Независимо от причины и источника появления трещин на поверхности пола, необходимо проводить ремонтные работы, чтобы прекратить рост трещин, предотвратить попадание влаги, мусора и других частиц. Для таких повреждений бетона можно воспользоваться ручными методами. Однако, способ подбирать следует в зависимости от размера повреждений и причины их появления:

- Трещины шириной до 1 мм, которые образовались под воздействием временного фактора, температуры, можно заделать при помощи жестких покрытий. Это полимерные, водоцементные смеси, а также составы на основе синтетических смол.

- При небольшом количестве трещин величиной до 2 мм, используется краска или полимерцементное тесто.

- При обильном количестве трещин проводить затирку нецелесообразно. Для их устранения нужно использовать полимерцементные растворы.

- При образовании трещин в бетонных конструкциях и больших щелей под воздействием агрессивных факторов внешней среды, можно воспользоваться методом инъектирования, подходит для работы полимерцементный раствор, а также краска.

- Эффективным способом считается торкретирование.

- Повреждения и трещины величиной более 3 мм нужно заделывать эпоксидным клеем, некоторые – с наполнителем из цемента.

- Очень широкие щели вначале укрепляются металлическими скобками.

Виды затирочного оборудования

Существуют различные виды оборудования, предназначенного для проведения затирочных операций. По типам конструкции их можно разделить на такие группы:

- дисковое роторное оборудование;

- модели роторных лопастных механизмов, называемых в просторечии «вертолетами»;

- оборудование ручного или автоматического управления для внесения, а также равномерного распределения топпингов;

- устройства для уплотнения угловых участков соединений полов со стенами, другими бетонными конструкциями.

Затирка бетона производится с помощью специального оборудования

Дисковое и лопастное оборудование представлено вариантами с одним или двумя роторами. Такая техника оснащается электромотором или бензиновым двигателем. Модели однороторных вертолетов достаточно компактные, маневренные, удобны в использовании. Такие аппараты может переносить один оператор, управление осуществляется посредством длинной ручки. Однороторная затирочная техника подходит для выравнивания бетонных оснований различной площади. Эти механизмы отличаются высокой производительностью и эффективностью производимых работ.

Модели оборудования, снабженные двумя роторами, характеризуются большой мощностью, тяжелым весом, высокой стоимостью. Эти габаритные машины используются для уплотнения цементных оснований полов значительной площади. По внешнему виду напоминают небольшие автомобили. Оснащены местом для оператора, откуда осуществляется управление аппаратом посредством руля, кнопок. В основном такая техника применяется в масштабном строительстве.

Оборудование с двумя роторами имеет большую мощность. Имеет место для оператора

Кромочные модели устройств используют в обработке угловых участков, мест соединений плоскостей, колонн, арок, проемов, других труднодоступных поверхностей сложной конфигурации. Обычно это портативные аппараты, оснащенные диском малого диаметра. Работают на экономном электродвигателе средней мощности.

Выбор оборудования для уплотнения, выравнивания бетонных оснований зависит от площади обрабатываемой поверхности, архитектурных особенностей конструкции. Для проведения затирочных операций в помещениях малого, среднего объема подходят компактные машины с одним ротором и диском универсального диаметра в 90 см. Это маневренное оборудование средней мощности с экономным расходом топлива или электроэнергии. Для управления такими аппаратами достаточно одного оператора.

В обработке угловых участков, изгибов, мест со сложной конфигурацией применяют небольшие аппараты, снабженные диском до 60 см в диаметре. На последней стадии затирки используют лопастные устройства. Рабочие лопасти таких аппаратов представляют собой металлические пластины с усиленным ребром жесткости. Такие элементы часто называют затирочным ножом, поскольку в ходе работы он срезает с бетонной конструкции все неровности, выступы.

Для обработки «сложных» мест используют небольшое оборудование с диском до 60 см

Для уплотнения, выравнивания плоскостей большой площади используют мощные агрегаты с двумя роторами, каждый из которых снабжен диском крупного диаметра. Одновременная работа этих элементов позволит за короткий срок обработать габаритные помещения.

Затирочная машина по бетону

Необходимое оборудование

Для шлифования бетонного пола применяют специальные машины – «вертолеты». Такие агрегаты имеют регулируемую скорость и подачу воды, а также могут собирать шлам и пыль. От веса шлифовального устройства полностью зависит качество процесса: чем тяжелее, тем лучше. Стоимость подобного аппарата довольно высокая, но при желании можно подобрать варианты подешевле.

Первыми начинают работать машины, которые выполняют самую ответственную и тяжелую часть работы – они стягивают верхний слой покрытия. После этого, чтобы собрать пыль, применяют пылесос. В итоге, по окончанию работ, получается поверхность, похожая на зеркальную.

ПОЛЕЗНАЯ ИНФОРМАЦИЯ: Виды и особенности сеток для надежного армирования стяжки пола

Чтобы отшлифовать пол из бетона без применения специального оборудования, достаточно иметь болгарку зарубежных производителей. Для этого вам будут нужны 2 насадки, абразивный диск или алмазная чаша. Для домашнего ремонта покупка специального оборудования будет слишком затратной, а болгарка сможет отлично справиться даже с труднодоступными местами. При эксплуатации этого инструмента необходимо соблюдать правила техники безопасности. Болгарка позволяет получить красивую и абсолютно ровную поверхность пола.

Как работать с затирочной машиной?

При работе с затирочной машиной по технологии топпинг важно соблюдать некоторые правила

- Соблюдают правила укладки бетонной смеси. Армирование, уплотнение, марка М300 и более, без пластификаторов.

- Обрабатывается только бетон, который схватился до определенного состояния. Начинают при отпечатке обуви 3-5 мм.

- При первом проходе дисковой машины происходит выравнивание и уплотнение верхнего слоя.

- С помощью специальной тележки-дозатора наносится уплотнитель. После впитывания влаги проходят машиной еще раз. Направление движения меняют после каждого прохода.

- Вносят еще раз уплотнитель и продолжают затирку лопастями.

- Проходы делают по мере затвердевания бетонной смеси с интервалом 0,5-1 час.

- Не забывают контролировать поверхность контрольной рейкой.

- Окончание работы можно определить по заблестевшей поверхности.

- Остаются завершающие этапы: нанесение лака и нарезка швов на глубину 1/3 толщины слоя бетона.

Как затирается бетонная стяжка пола?

Бетон затирается вручную или же с помощью специальной аппаратуры. При этом, автоматизация обработки позволяет сократить трудовые затраты и обеспечить эффективный результат. Существует два способа удаления неровностей:

Стоит обратить внимание, что подобные работы выполняются поэтапно, в целях обеспечения повышенных эксплуатационных преимуществ горизонтального покрытия. При затирке в поверхность втирают топпинг, состоящий из уплотнителей, который повышает износоустойчивость и эстетичность бетона

Каждый из этапов обладает своими особенностями.

Ключевые отличия грубого этапа затирки

Процесс грубого этапа затирки покрытия осуществляется после набора бетоном начальной прочности (примерно через 3-7 часов после укладки раствора). При обработке рекомендуется использовать специальное шлифовальное оборудование, укомплектованное лопастями («вертолеты») или диском.

Для начала нужно обработать участки возле дверных проемов, колонн, так как в этих местах смесь быстрее всего схватывается. Бетонная поверхность равномерно покрывается уплотнителем (две трети от общего количества). Как только раствор достаточно увлажнится (покрытие потемнеет), можно приступать к грубой затирке. После шлифования покрытия рассыпается оставшаяся топпинговая смесь, чтобы она успела впитать оставшуюся влагу.

Особенности финишной затирки

Финишный этап работ выполняется примерно через полдня после грубой затирки. Для этого машины комплектуются полирующими лопастями, которые позволяют достичь практически зеркального блеска при должном опыте и сноровке. После финишной обработки осуществляют защиту стяжки пола полимерными покрытиями, которые запечатают поры, затем нарезаются температурные швы.

Виды и описание агрегата

Бетонная заливка после уплотнения виброустановками и первичного подсыхания требует срочного доведения своей поверхности до кондиционного состояния. Затирочная машина по бетону выпускаются в различных модификациях, которые отличаются техническими характеристиками и производительностью. Такие агрегаты используются для обработки разных объектов — от индивидуального жилища до громадного пассажирского терминала. Обработка бетонных поверхностей механизированным способом — высокоэффективное и экономически выгодное мероприятие.

Силовая установка затирочной машины бывает нескольких видов: электродвигатель, дизельная, бензиновая.

«Вертолет» для затирки бетона имеет такое устройство:

- рамная платформа;

- силовая установка (бензиновые, дизельные, электродвигатели);

- редукторный узел;

- лопастной рабочий механизм;

- защитный кожух;

- механизмы управления.

По устройству рабочего механизма машинки бывают одно- и двухроторные. Первый тип используется при незначительных объемах работы. Агрегаты с двумя роторами применяются на значительных площадях обработки. Устройства для затирки бетона оборудованы переключателем скоростей вращения рабочих органов, что необходимо при интенсивном воздействии на монолит при 2-разовой обработке. Захват лопастей, мощность силовой установки — параметры, определяющие производительные и маневренные характеристики машины. Однороторный механизм «кромник» с рабочим захватом 600 мм специализируется на затирке труднодоступной поверхности возле стен, колонн, проемов под двери.

Однороторный агрегат

Затирка бетона «вертолетом» такого типа осуществляется на строящихся сооружениях с площадью для шлифования до 0,5 тыс. м2. Машины этого вида оснащаются бензиновой или электрической силовой установкой с одним рабочим органом, с захватом до 120 см. При выполнении затирки проводится регулировка скорости передвижения агрегата и силы вращения лопастей. Оператор регулирует своими руками рабочим процессом посредством воздействия через пульт управления с рычажками и кнопками. «Вертолет» с одним ротором отличается мобильностью, универсальностью, компактностью, незначительной массой.

Двухроторная машина

Двухроторная машина используется на строительных площадках, размеры которых превышают 0,7 тыс. квадратных метров.

Устройство для профессионального использования в строительных процессах на площадях более 0,7 тыс. м2. Это самоходная высокопроизводительная машинка с крупными габаритами, оснащенная 2-мя затирочными лопастями сечением от 60 до 120 см. Оснащается электрическими или жидкотопливными двигателями. Существует линейка устройств, которые оснащаются гидравликой, и их движение регулируется джойстиками. Место оператора — кресло, что располагается между роторными установками. Устройства бывают с высоким и низким размещением над уровнем обрабатываемой поверхности.

Чем затирают бетонные полы

В зависимости от площади поверхности бетонного пола, его затирка может быть выполнена вручную или при помощи специальных затирочных машин (вертолёт). Такая операция позволяет принудительно провести дополнительное уплотнение верхнего слоя бетонного пола, что приводит к улучшению его характеристик. Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

Независимо от того, будет выполняться затирка вручную или при помощи вертолёта, чтобы получить качественную поверхность, этот процесс должен состоять из следующих операций:

- черновая затирка, она необходима для уплотнения верхнего слоя и выдавливания цементного молочка;

- финишная затирка;

- покрытие жидким полимером, это позволяет закрыть мелкие поры;

- нарезка температурных швов.

Чтобы правильно выполнить все этапы создания бетонного пола, надо уметь определять момент начала проведения каждой операции. Если вы это не умеете делать, то лучше пригласить специалистов.

Затирка вручную

Если площадь бетонного пола небольшая, то его затирку можно выполнить вручную. Чтобы получить максимальный эффект от этой операции, надо правильно определить время, когда можно приступать к проведению работ. Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

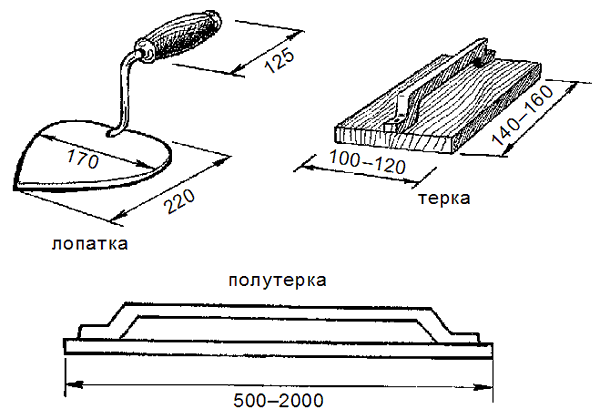

Необходимые инструменты

Для выполнения затирки бетонной стяжки вручную понадобится минимальный набор инструментов:

- лопатка или кельма;

- тёрка;

- полутёрка;

- тележка для нанесения топпинга, но можно это сделать и вручную;

- наколенники.

Какие смеси используются и как подготовить состав

Когда работа выполняется на небольшой поверхности, то покупать готовые топпинги не стоит, так как они обычно продаются в большой упаковке, и вы её не успеете израсходовать. Большинство домашних мастеров во время затирки бетонной стяжки используют обычный сухой цемент.

Можно использовать цемент с песком в соотношении 1:1. Главное условие — смесь не должна иметь никаких посторонних включений, песок берут мелкой фракции. После приготовления такого топпинга, необходимо ещё раз просеять состав через мелкое сито, так как наличие крупных частиц негативно отразится на результате затирки пола и на его внешнем виде.

Некоторые домашние мастера любят экспериментировать и добавляют в состав топпинга кварц, жидкое стекло и другие компоненты. Их пропорция определяется опытным путём. Если вы хотите придать полу более высокие характеристики, то надо приобретать готовые топпинги. Они могут быть кварцевые, металлизированные, корундовые и придают поверхности разные характеристики.

В зависимости от того, какая нагрузка предполагается на бетонный пол, будет зависеть количество топпинга, которое надо внести на 1 м 2 :

- если нагрузка небольшая и средняя, то достаточно 5 кг;

- если нагрузка средняя и высокая, то — 5–8 кг;

- при использовании цветных компаундов, их должно быть не менее 5 кг.

Последовательность выполнения работ

Приступать к выполнению этого этапа создания бетонного пола можно после того, как из смеси испарится влага. Перед тем как начать затирать бетонную стяжку, при наличии в ней маяков, их надо вытянуть и заделать борозды раствором.

Затирать бетон следует сразу же, после испарения воды. Для выполнения работы используются полиуретановые тёрки, которые плотно прижимаются к поверхности. Чтобы не повреждать стяжку, надо использовать специальные наколенники, которые можно прибрести или сделать самостоятельно.

В зависимости от температуры окружающей среды и влажности воздуха, к проведению затирки можно будет приступать через 6–8 часов. Этот технологический процесс состоит из следующих операций:

- На обрабатываемую поверхность равномерно распределяют приготовленный топпинг. На небольшую площадь, приготовленную смесь можно нанести вручную, а для более равномерного её распределения, лучше использовать сито. Надо немного подождать, пока нанесённая смесь начнёт впитывать влагу. На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.

Разновидности затирочных смесей

В основе большинства видов топпинга лежит портландцемент – вяжущий состав из помола цементного клинкера, гипса и силикатных добавок. В производстве затирочных смесей также используют твердые наполнители, волокна полимеров, модифицированные примеси. Повышению прочностных характеристик бетонных оснований, устойчивости к истиранию способствуют различные виды заполнителей топпинга. В этом качестве используют фибру из стали, измельченные породы корунда, базальта, кварцевый песок и другие минеральные вещества высокой степени твердости.

Для затирок оснований, которые в дальнейшем будут подвергаться высоким внешним нагрузкам, следует выбирать смеси с наиболее твердыми корундовыми наполнителями. Стоят такие топпинги дороже, но значительно повышают прочность, долговечность бетона. Применяют эти смеси при строительстве промышленных объектов, автостоянок, складских помещений, АЗС.

В обработке бетонных плоскостей с последующей эксплуатацией в условиях низких и средних нагрузок используют топпинги с кварцевым песком. В основном такие смеси применяют для уплотнения полов небольших помещений жилого, офисного, торгово-развлекательного назначения.

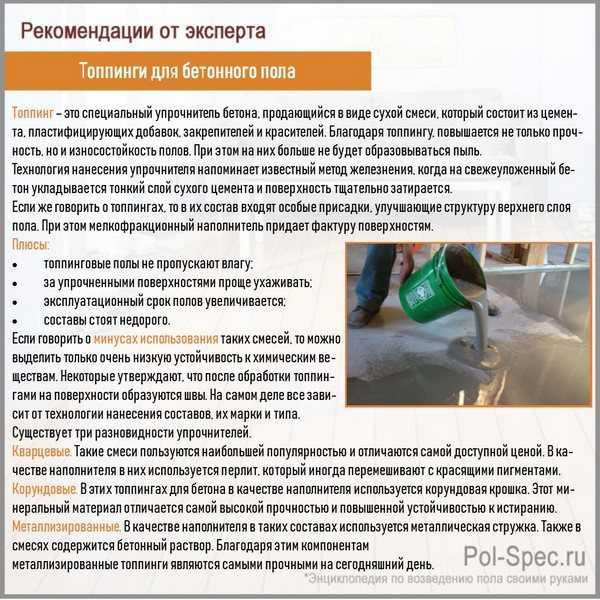

Топпинги для бетонного пола

Волокна полимеров, входящие в состав топпингов, служат дополнительным армированием верхнего слоя цементной стяжки. Модифицированные добавки повышают стойкость бетона к воздействию внешних негативных факторов. Отдельные разновидности затирочных смесей содержат пигменты, которые придают цементной поверхности определенную расцветку, повышая декоративные качества пола.

Техника безопасности

Залогом безопасной эксплуатации затирочной машины является строгое соблюдение правил техники безопасности. Оператор машины должен постоянно помнить о тех опасных производственных факторах, которые могут возникнуть во время работы. Это нагрев двигателя, угарный газ, выделяемый силовой установкой, шум при работе оборудования, ожоги от щелочей, присутствующих в составе бетона, токсичные пары топлива наряду с опасностью их возгорания.

Все эти факторы требуют повышенного внимания и применения безопасных приемов и технологий работ. Они предусматривают использование оператором средств индивидуальной защиты и специальной одежды: рабочего костюма из плотной ткани, плотно облегающего тело рабочего, защитных очков, бирушей, закрытой удобной обуви с прочными мысками.

Корпус машины должен иметь защитные щитки. Отсутствие какого-либо из них может стать причиной серьезной травмы. Запрещается эксплуатировать машину, если наблюдаются сбои в работе двигателя. Оператор также должен соблюдать безопасную дистанцию от движущихся элементов оборудования. В опасную зону не должны попадать ни ноги рабочего, ни его руки или свисающие элементы одежды.

Оператор допускается к работе на затирочной машине только после изучения инструкции и правил ТБ

Шлифовальная Машина По Бетону Своими Руками

Шлифовка бетона: так же как и чем производится?

Поверхность пола перед использованием финального покрытия обязана быть более ровненькой. Потому до того, как обеспылить, пропитать и обработать стенки либо пол лакокрасочным покрытием, нужна шлифовка бетонных полов.

Шлифовальная машина по бетону EIBENSTOCK

Однако эта процедура просит не только лишь главных познаний, но зато определенного опыта, которым мы поделимся у вас далее.

1 Типы обработки

Шлифование бетонного пола либо стенок на дому может проводиться несколькими способами – мокроватым или сухим. Выбор технологии определяет ее стоимость, оборудование тогда всегда употребляется однообразное.

Мокроватая шлифовка бетона болгаркой обычно проводится для обработки мраморных либо мозаичных покрытий. Таковой способ предполагает эксплуатацию абразивных частей, что предоставляет получить фактически безупречную поверхность, которую зрительно даже тяжело будет отличить от полированной.

Шлифовку бетонных стенок и полов спецы советуют делать с применением сухой технологии. В противоположность мокроватого, сухой способ более трудозатратный и занимает не просто времени. Данная разработка позволяет выявить нашему клиенту остается некорректности и ошибки, чтоб их вы могли найти и устранить.

Шлифовка бетонного пола по данной технологии содействует распространению пыли и грязищи в помещении, для удаления которых нормально использовать мощнейший пылесос.

1.1 Оборудование для шлифования

Мозаично шлифовальная машина по бетону продается практически во всяком строительном магазине. Вы, покупателям предлагается оборудование южноамериканского или евро производства. Российские машинки, нередко еще пока не зарекомендовали себя для надежного и действенного оборудования. Для выполнения задач своими силами нужна шлифовальная машинка по бетону либо обычная болгарка и алмазная чашка

Мозаично-шлифовальная машина СОМ СО-199